پاشش حرارتی عنوانی عمومی برای دسته ای از فرایندهای پوشش دهی است که برای اعمال پوشش های فلزی و غیرفلزی به کار می رود. این فرایندها به سه دسته اصلی تقسیم می شوند که عبارتند از: پاشش شعله ای، پاشش قوس الکتریکی و پاشش پلاسمایی.

روش های پاشش حرارتی

1- پاشش شعله ای

پاشش شعله ای شامل پاشش پودر با سرعت پایین، پاشش میله، پاشش سیم و پاشش های سرعت بالا مانندHVOFو تفنگ انفجاری است.

- پاشش شعله ای پودری: در روش شعله ای پودری، پودر وارد شعله شده، ذوب می شود و توسط جت هوا به سمت قطعه کار حمل می شود.

- پاشش شعله ای سیمی: روش پاششی که در آن مواد پوشش به صورت سیم وارد سیستم پاشش می شوند.

- پاشش تفنگ انفجاری: فرایند پاشش حرارتی که در آن از انفجار کنترل شده مخلوط گاز و اکسیژن برای پاشش استفاده می شود.

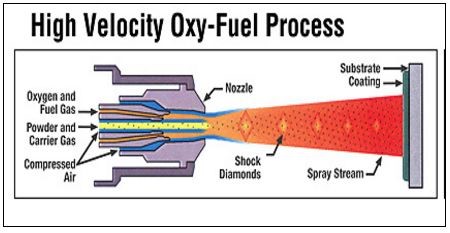

- پاشش احتراقی اکسیژنی با سرعت بالاHVOF (High Velocity Oxy Fuel):در این فرایند از ترکیب اکسیژن با انواع مختلفی از سوخت ها مانند هیدروژن، پروپان و کاروسین استفاده می نماید. در محفظه احتراق، مواد پوشش وارد شده و به سمت زیرلایه شتاب می گیرند. فشار و

سرعت بسیار بالای حرکت ذرات (پنج برابر سرعت صوت) موجب ایجاد پوشش هایی با بالاترین چگالی نسبی و کمترین میزان تخلخل و البته بیشتری استحکام پیوند می شود.

2- پاشش پلاسمایی

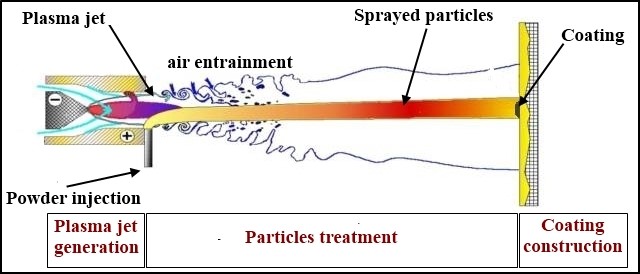

فرایند پاشش حرارتی که در آن از نیروی پلاسما به عنوان منبع حرارتی استفاده می شود.

-پاشش پلاسمایی اتمسفری (Air Plasma Spray)

دمای پلاسما در ناحیه گرمایش پودر به 6000 تا 15000 درجه سانتی گراد می رسد که به طور محسوسی بالاتر از نقطه ذوب مواد شناحته شده است. برای ایجاد پلاسما گاز خنثی مانند آرگون توسط قوس جریان متناوب گرم می شود.

- پاشش پلاسمایی تحت خلاء(Vacuum Plasma Spray)

پاشش پلاسمایی تحت خلادر محفظه با فشار بسیار پایین انجام می شود. در فشار پایین، پلاسما با قطر و طول بزرگتر ایجاد شده و سرعت بالاتری به دست می دهد. عدم حضور اکسیژن موجب ایجاد پوشش های با چسبندگی مناسب به زیرلایه خواهد شد.

انواع پوشش های قابل اعمال با استفاده از فرایندهاي مختلف پاشش حرارتي

اکسید کروم

کاربید کروم

آلومینا

زیرکونیا

نیکل

نایلون

پوشش های سد حرارتی (TBC)

کاربید تنگستن (WC-Co)

اینکونل (625-718)

استلایت

سرمت ها

مولیبدن

فولادهای زنگ نزن

|

|

|

|

کاربرد پوشش های HP/HVOF

1- صنایع فولاد: قطعات خطوط تولید و شکل دهی فولاد به خصوص غلتک های نورد، تیغه های برش و قالب های شکل دهی

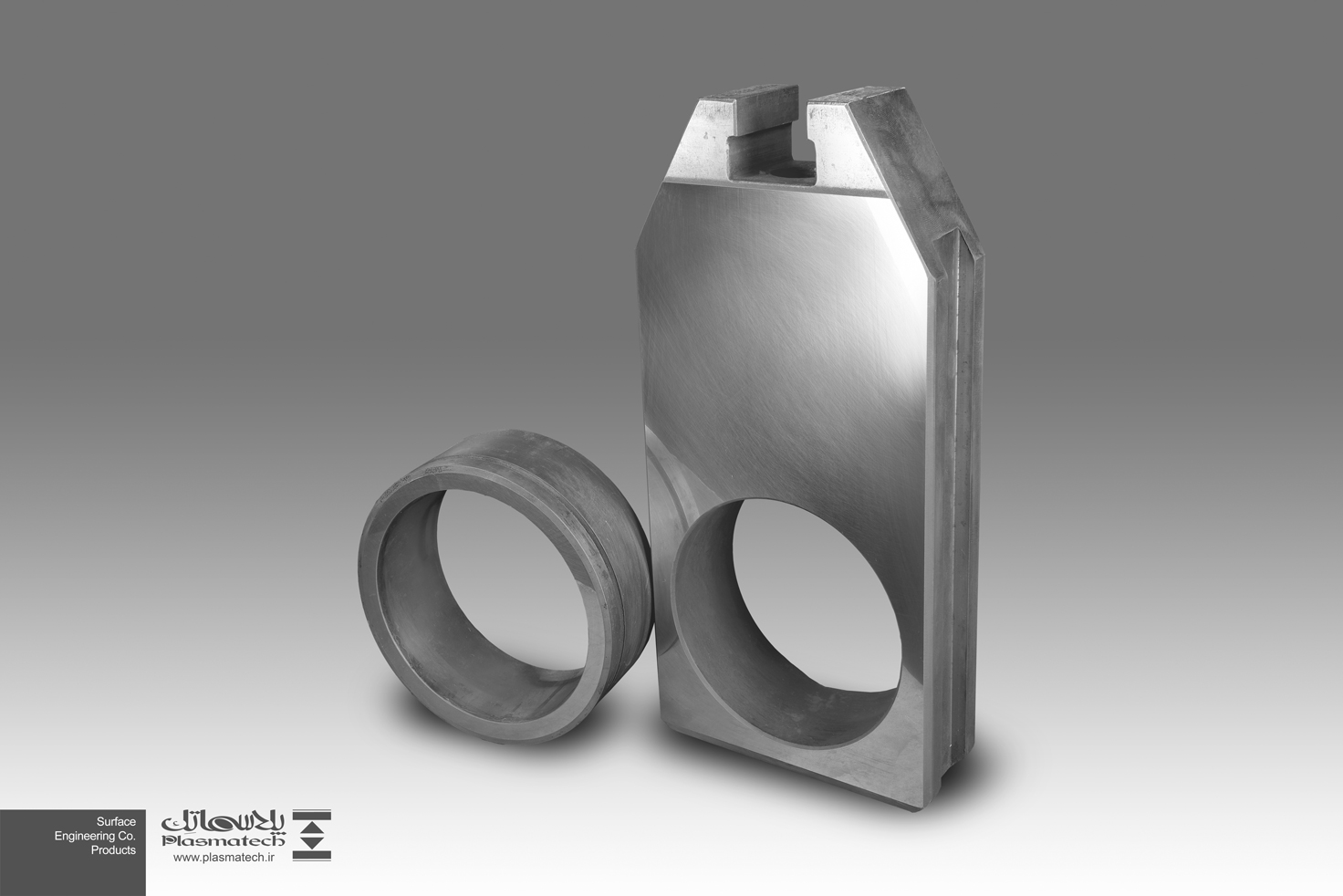

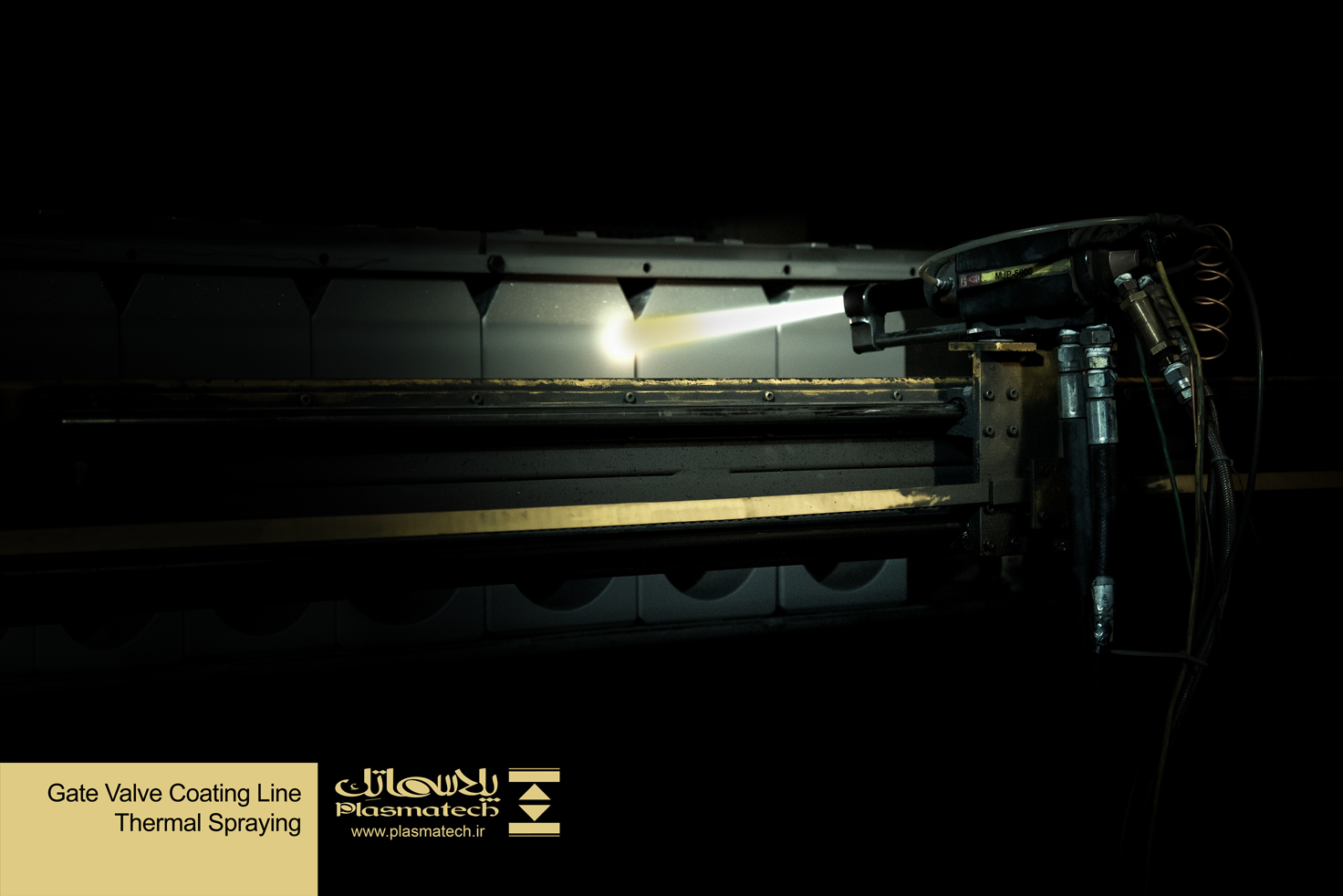

2- صنایع نفت، گاز و پتروشیمی: اعمال پوشش های کاربید تنگستن، استلایت و .... روی شیرهای کنترلی

Gate Valve، Ball Valves، Valve Seats، Conveyor Screw، Hydraulic Rods و ... با سختی بالاتر در مقایسه با روش های دیگر

3- صنایع هوا فضا: اعمال پوشش های سد حرارتی بر روی پره های توربین صنایع هوا فضا ، یاتاقان ها، استاتور، روتر، landing gear، روتور هلیکوپتر و ...

4- صنایع نیروگاهی: پره توربین های گازی، نازل ها، فن های خروج گاز، دیواره بویلرها و ..

5- صنایع خودرو: Transmission Shifter Forks

6- صنایع چاپ و کاغذ: غلطک چاپ، غلطک جوهر، غلطکهای تولید کاغذ

7- صنایع شیشه سازی: پلانجر قالب شیشه

8- صنایع دریایی : پوشش دهی بدنه شناورهای دریایی و دیگر قطعات صنایع دریایی که تحت خوردگی های شدید می باشند

9- صنایع نساجی: غلتک های صنایع نساجی

|

|

|