همزمان با تاسیس شرکت پلاسماتک، تکنولوژی نوین نیتراسیون پلاسمایی شرکت RUBIG کشور اتریش همراه با بزرگترین کوره نیتراسیون پلاسمایی در ایران و خاورمیانه وارد کشور شد و این شرکت خود را به عنوان اولین و بزرگترین مرکز صنعتی نیتراسیون پلاسمایی در کشورمعرفی نمود.

.تکنولوژی PlasNit™ شرکت RUBIG پیشرفته ترین فناوری نیتراسیون قطعات فولادی است

اعمال این فرایند بر روی قطعات فولادی موجب افزایش قابلیت اطمینان، سختی، استحکام، مقاومت سایشی و مقاومت خستگی قطعات می شودقطعات پس از انجام عملیات نیتراسیون پلاسمایی حداقل اعوجاج و افزایش ضخامت را داشته و به همین دلیل نیاز به هیچ گونه عملیات ماشینکاری بر روی قطعات نیتراسیون پلاسمایی شده وجود ندارد. مشتری می تواند این عملیات را به عنوان آخرین مرحله تولید قطعه مطلوب انتخاب نماید.

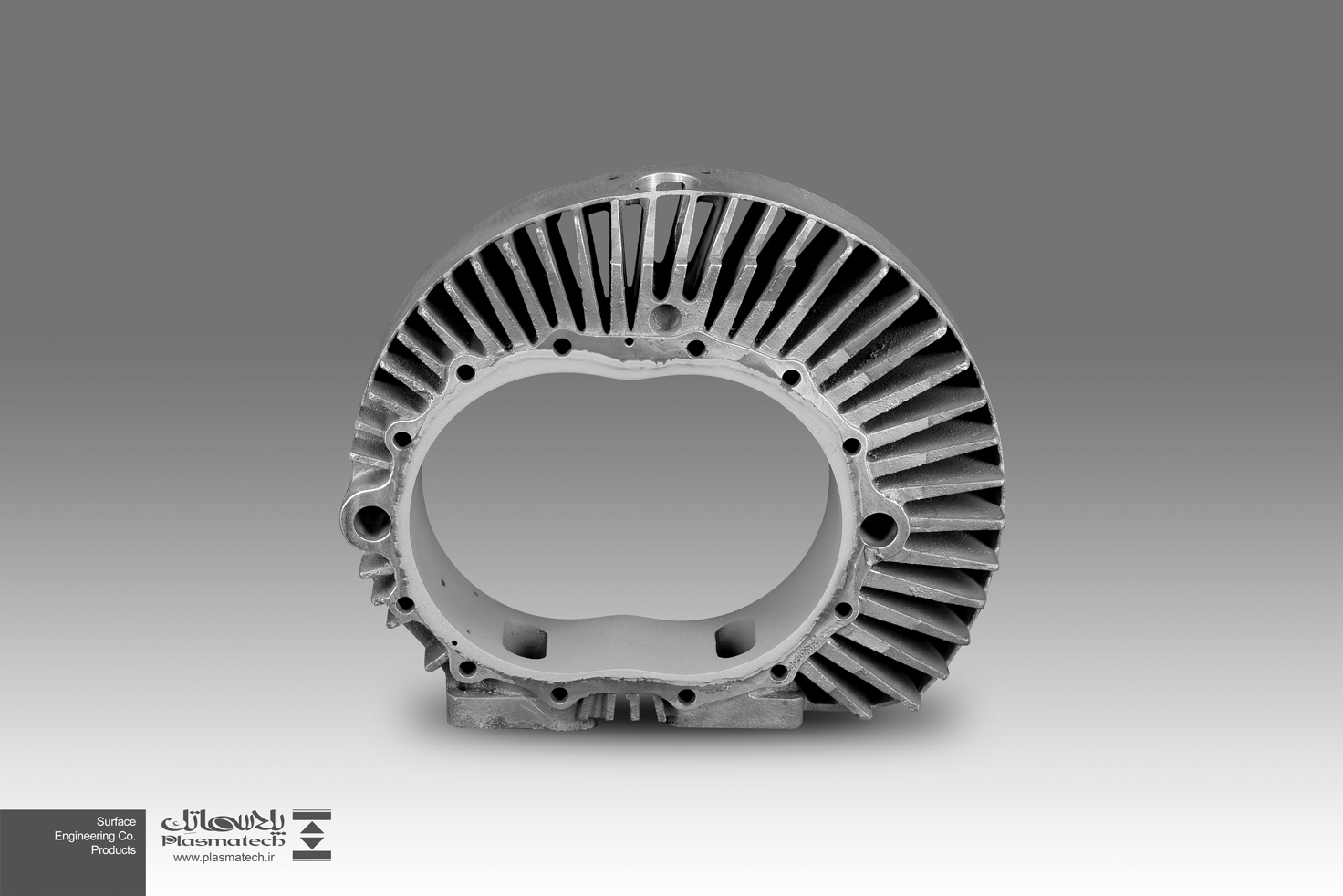

پلاسماتک کوره نیتراسیون پلاسمایی با به روز ترین تکنولوژی دنیا را با ابعاد کاملاً صنعتی (در رده بزرگترین کوره های مورد استفاده در اروپا و آمریکا) در اختیار مشتری قرار می دهد. کوره با ارتفاع 1800 میلی متر و قطر1000 میلی متر امکان انجام فرایند نیتراسیون پلاسمایی بر روی بسیاری قطعات مشتریان محتلف را می دهد.کوره نیتراسیون پلاسمایی شرکت پلاسماتک با استفاده از تکنولوژی بسیار مدرن شرکت RUBIG ، فرایندی کاملاً اتوماتیک با امکان اعمال دقیق ترین کنترل ها را در اختیار مشتریان این شرکت قرار می دهد.

|

|

|

فشار کنترل شده ای از نیتروژن، هیدروژن و متان وارد محفظه شده و تحت اختلاف ولتاژ موجود بین محفظه و قطعات یونیزه می شود. پلاسمای ناشی از یونیزاسیون گازها، هاله ای بنفش و زیبا را در اطراف قطعات ایجاد می کندViolet Glow). )ترکیبی از حرارت و انرژی پلاسما موجود انجام واکنش بین نیتروژن و عناصر نیترید زای موجود در قطعه کار خواهد شد.سیکل نیتراسیون با قرار دادن قطعات در محفظه کوره آغاز شده و محفظه در میزان مورد نظر، تحت خلا قرار می گیرد. با رسیدن به سطح مطلوب خلاء در محفظه کوره، گاز فرایند برای انجام عملیات پیش گرمایش وارد محفظه می شود. پیش گرمایش در گستره دمایی 400 تا 500 درجه سانتی گراد انجام می گرددPreheating) .)با اتمام فرایند پیش گرمایش، قطعات تحت بمباران یونی، آلودگی زدایی شده و سطح آن ها تمیز می شود. (Sputtering)گاز عملیات تحت اختلاف ولتاژ بین قطعات و دیواره کوره یونیزه شده و برخورد یون های شتاب گرفته با سطح قطعه موجب بر طرف شدن ذرات آلودگی می شود. با انجام تمیزکاری سطح قطعات، امکان آغاز فرایند نیتراسیون ایجاد می گردد.

با انجام واکنش بین گاز نیتروژن و قطعه کار، لایه ای مقاوم به سایش (لایه سفید) حاوی فازهای اپسیلون و گاما (نیترید های آهن) بسته به نوع گازهای موجود در محفظه بر روی قطعه شکل می گیردWhite Layer) ) در ادامه لایه های نیترید عناصر آلیاژي موجود در فولاد در نواحی زیرین لایه نیترید آهن تشکیل می شود. با اینکه لایه سفید، لایه ای مقاوم به سایش است ولی در شرایط عملکرد تحت ضربات مکانیکی خرد شده و سایش را تشدید می کند. به همین دلیل در برخی کاربردهای قطعات تحت ضربه تمایل زیادی به حذف این لایه وجود دارد. نیتراسیون پلاسمایی تنها فرایند قادر به حذف کنترل شده این لایه است.

فرایند نیتراسیون پلاسمایی قادر به ایجاد عدد سختی در گستره 55 تا بیش از 70 راکول سی (55–70+ Rc) بوده قطعات عملیات شده با این فرایند عاری از اعوجاج هستند. به دلیل امکان کاهش دما در این فرایند در مقایسه با فرایندهای سنتی ، قطعات سختی بالاتری یافته و پایداری ابعادی خود را حفظ می نماین

مزایا:

1. فرایندی با صرفه اقتصادی بالا (با توجه به خواص منحصر به فرد به دست آمده) در مقایسه با روش های سنتی نیتراسیون گازی و مایع

2. قابلیت ماسک کردن نقاط دلخواه و کاهش زمان عملیات (به دلیل کاهش سطح عملیات شونده)

3. آلودگی زدایی موثر به روش پراکنش که موجب افزایش کیفیت لایه های نیتریدی می گردد

4. کنترل های بسیار دقیق بر روی شار ورودی انواع گاز

5. فرایند تمام اتوماتیک با امکان کنترل کوره از مسافت های دور ، تنها با استفاده از شبکه اینترنت

6. عدم نیاز به عملیات تمام کاری پس از انجام فرایند نیتراسیون

7. کاهش دمای عملیات در مقایسه با روش های سنتی نیتراسیون گازی و مایع به دلیل استفاده از انرژی پلاسما و در نتیجه امکان دستیابی به دقت ابعادی بسیار بالا (امکان نیتراسیون پلاسمایی قطعات بسیار حساس صنایع هوایی، نفت و گاز و خودرو)

8. ایجاد رنگ نوک مدادی شیک و زیبا بر روی قطعات

|

|

فرایند PlasNit™OXY-NIT

لایه اکسیدی امکان بهبود خواص مقاومت به سایش لغزان را با ایجاد یک سطح اکسیدی روانکار ایجاد می نماید. همچنین حضور این لایه اکسیدی منجر به افزایش بهینه خواص خوردگی خواهد شد. بسته به نوع ماده زیرلایه، لایه اکسیدی ایجاد شده می تواند مقاومت به خوردگی قطعه را دو تا سه برابر نماید.مناسب بوده و رنگ مشکی براق حاصل از این فرایند ، شکل و شمایل بسیار شیک و زیبا پسندی را برای این قطعات به ارمغان می آورد.این فرایند با عنوان نیتراسیون پلاسمایی – اکسیداسیون پلاسمایی شناخته شده و فرایندی مخصوص به تکنولوژی نیتراسیون پلاسمایی است. قطعات پس از انجام عملیات PlasNit™OXY-NIT دارای مقاومت به خوردگی و سایش بسیار

مقایسه فرایند مدرن نیتراسیون پلاسمایی با فرایندهای سنتی نیتراسیون گازی و حمام نمک

1. نیتراسیون پلاسمایی سطحی مقاوم به سایش را نتیجه می دهد که ترد و شکننده نبوده و چسبندگی عالی به قطعه دارد.

2. در نیتراسیون پلاسمایی امکان حذف لایه سفید وجود دارد که نیاز به عملیات وقت گیر و پر هزینه پرداخت نهایی را مرتفع می سازد. این امکان در دو فرایند دیگر وجود ندارد.

3. هاله پلاسمای ایجاد شده در اطراف قطعه در نیتراسیون پلاسمایی، منجر به ایجاد لایه نیتریدی یکنواخت با

سختی مطلوب و هموژن در کل قطعه می گردد. در دو فرایند دیگر امکان کنترل دقیق شار گاز یا مایع اطراف قطعه وجود نداشته و یکنواختی کمتری حاصل می شود. این امر به خصوص برای قطعات با اشکال پیچیده اهمیت فراوانی می یابد.

4. در فرایند نیتراسیون پلاسمایی با کمک پلاسما امکان نیتراسیون سوراخ هایی با حداکثر نسبت طول به قطر 9 وجود دارد که دو فرایند دیگر این امکان را به هیچ وجه به کاربر نمی دهند.

5. نیتراسیون پلاسمایی سطحی صاف را در قطعه نهایی ایجاد می کند. ولی در نیتراسیون گازی و مایع به دلیل استفاده از آمونیا و فسفات، سطحی خشن برای قطعه به جای می ماند.

6. نیتراسیون پلاسمایی به دلیل استفاده از دمای پایین فرایند ، خواص مغز قطعه را تا حد امکان حفظ می کند در حالیکه در روش های سنتی دمای بالای عملکردی موجب از دست رفتن خواص مغز تا حد زیادی می شود.

7. گستره مواد بیشتری با نیتراسیون پلاسمایی امکان عملیات می یابند که شامل انواع چدن، فولادهای ساده - ریختگی - ابزار - زنگ نزن - تندبر و آلومینیوم است.

8. نیتراسیون پلاسمایی کاملاً دوستدار محیط زیست است. در حالیکه دو فرایند دیگر با استفاده از گازها و مایعات سمی و آلوده موجب آلودگی محیط زیست می شوند.

مقایسه فرایند مدرن نیتراسیون پلاسمایی با فرایند سنتی سخت کاری با پوشش کروم

1. نیتراسیون پلاسمایی لایه ای نفوذی، سخت و مقاوم به سایش را ایجاد می کند و بدین وسیله مشکلات پوشش کاری نظیر ورقه ای شدن پوشش، افزایش ضخامت در لبه ها و هزینه های بالا برای پرداخت نهایی قطعه را حذف می نماید.

2. به دلیل استفاده از هاله پلاسما در فرایند نیتراسیون پلاسمایی، لبه های برنده در قطعات نیتراسیون پلاسمایی شده تیز باقی می مانند در حالیکه این امکان در فرایند پوشش دهی کروم وجود ندارد. در بسیاری موارد نیاز به ماشینکاری بعدی پس از انجام پوشش کاری وجود دارد.

3. نیتراسیون پلاسمایی موجب افزایش مقاومت خستگی قطعات می شود در حالیکه پوشش کروم به هیچ وجه این امکان را فراهم نمی نماید.

4. نیتراسیون پلاسمایی فرایندی کاملاً دوستدار محیط زیست بوده و هیچ اثر سمی بر محیط زیست ندارد. در پوشش کاری کروم، از موادی استفاده می شود که سرطان زایی آن ها به اثبات رسیده است و آلودگی مستقیم برای محیط زیست به همراه دارند.

انواع مواد با قابلیت انجام فرایند نیتراسیون پلاسمایی بر روی آن ها

•( Alloy Steels Containing (Cr, Al, Mo, V, W, Ti

• Nitriding Steels

• Medium Carbon Chrome Steels

• Chrome, Chrome-Vanadium Steels

• (Stainless Steels (300, 400, PH

• Tool Steels

انواع قطعات با قابلیت نیتراسیون پلاسمایی

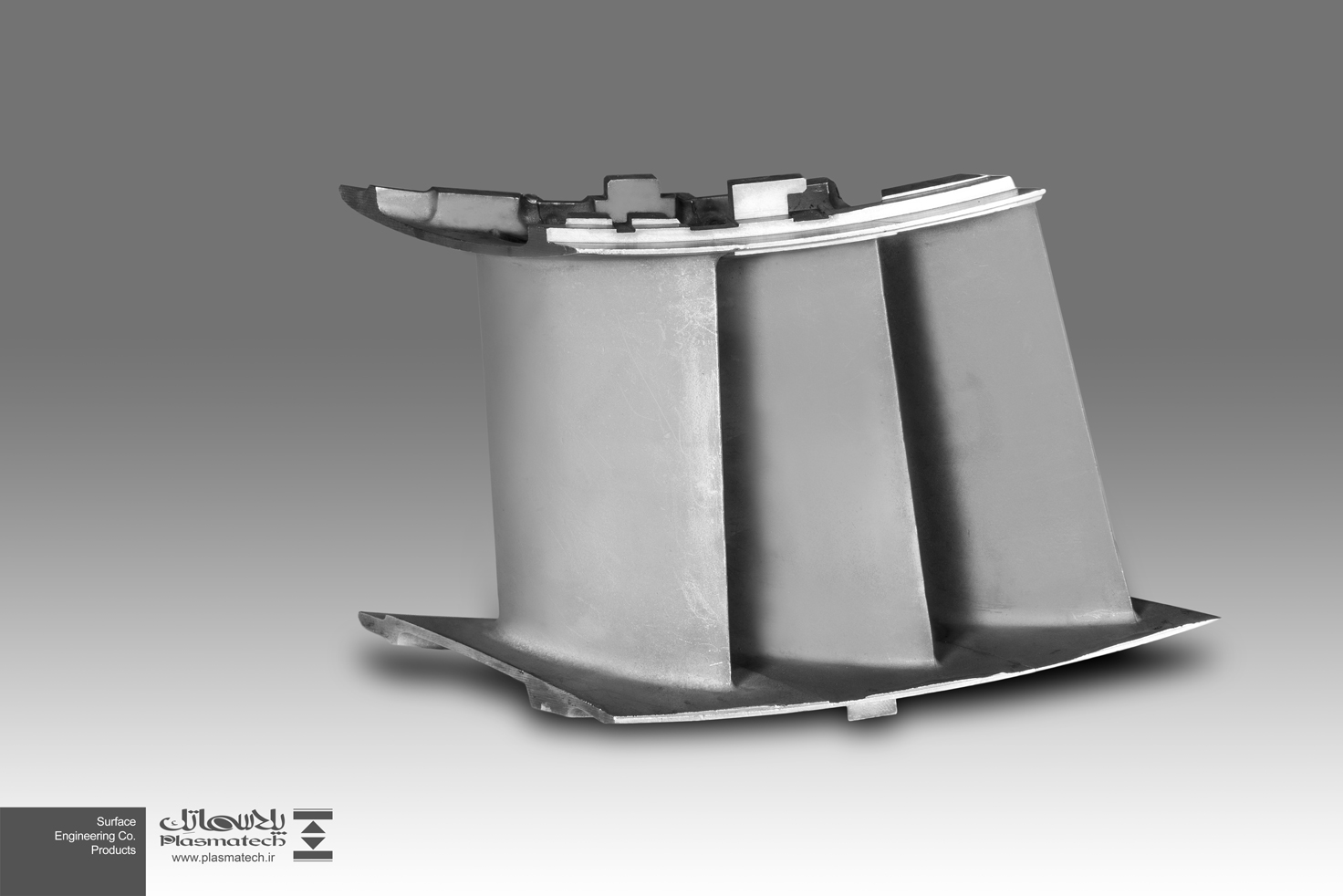

1-قالب های ریخته گری، فورج، اکستروژن، پانچ و تمامی انواع دیگر قالب ها

2-اجزا موتورهای تزریق سوخت، حلزونی های اکستروژن پلاستیک، نازل ها

3-میل لنگ ها، انواع شافت، دنده، دیگر قطعات تحت سایش و خوردگی در خودرو

4- قطعات مورد استفاده در صنایع هوا فضا

5- قطعات مورد استفاده در صنایع نفت و گاز

|

|

|

|

|