1-Bridle Roll

از غلتک بریدل برای کنترل تنش در ورق فولادی هنگامی از واحدهای پیوسته اسیدشویی، آنیلینگ و گالوانیزه عبور میکند استفاده میشود. به منظور کنترل تنش، زبری سطح غلتک باید به اندازه کافی باشد تا ازلغزش بین غلتک و ورق فولادی جلوگیری شود. علاوه بر آن سطح غلتک باید مقاوم به سایش باشد تا با گذشت زمان زبری سطح تغییری نکند.بدین منظور شرکت پلاسماتک پوششهای مقاوم به سایش کاربیدی را با استفاده از روش HVOFبر روی غلتک بریدل اعمال کرده است.

2- Furnace Roll

اکثر فولادهای نورد سرد شده، در خطوط آنیل پیوسته، به منظور بهبود شکلپذیری ورق فولادی تحت عملیات حرارتی آنیل و نرماله قرار میگیرند. بدین منظور ورقهای فولادی از میان کورههای عملیات حرارتی در هر دو جهت افقی و عمودی عبور میکنند. Furnace Roll نام غلتکهایی است که در کوره عملیات حرارتی با دمای 830-730 استفاده میشوند. این غلتکها باید تحت شرایط احیائی دما بالا مقاوم به خوردگی باشند و قادر به تحمل چرخههای دمایی مرکب بدون هیچ شکستی باشند. همچنین باید مقاوم به سایش باشند. شرکت پلاسماتک پوششهای سرمتی کاربیدی را روی این غلتکها اعمال کرده است.

3- Sink Roll

به منظور حفاظت ورقهای فولادی در برابر محیط خورنده، معمولا دو طرف ورق را با ترکیبات پایه روی پوششدهی میکنند. یکی از مهمترین غلتکها که در حمام روی خط گالوانیزه وجود دارد Sink Roll نام دارد. این غلتک از جنس فولاد زنگنزن 316L ساخته میشود و به دلیل غوطهور بودن در حمام روی مذاب، تحت خوردگی قرار دارد که خوردگی آن عمر کاری و عملکرد آن را به شدت کاهش میدهد. شرکت پلاسما تک جهت محافظت در برابر خوردگی این غلتک پوششهای پاشش حرارتی کاربیدی را به روش HVOF اعمال کرده است.بوشهای این غلتک نیز از حمله روی در امان نمانده و خوردگی حاصل از آن، سایش را تشدید میکند. شرکت پلاسماتک برای جلوگیری ازخوردگی بوشهای این غلتک، پوششهای پایه کبالت نظیر استلایت 1 و تریبلوی T800 را اعمال کرده است.

4- Pinch Roll

این غلتک در قسمت آخر خط نورد گرم ورق فولادی واقع شده و به دلیل تماس با ورق گرم فولادی تحت شرایط سایش دما بالا و خوردگی قرار دارد. با پوششدهی آن سایش کاهش یافته و پروفیل سطح رول ثابت نگه داشته میشود.شرکت پلاسماتک پوششهای کلدینگ به روش جوشکاری قوسی زیر پودری با سختی 50تا 52 راکول سی، را بر این غلتک اعمال کرده است.شاخصه این نوع روکش عدم چسبندگی پوسته های اکسیدی بر روی سطح غلتک می باشد که منجر به افزایش کیفیت سطحی ورق نهایی می گردد.

5- Run Out Table Roll

این غلتک در قسمت انتهای خط نورد گرم و در قسمت خنکسازی ورق با آب، قرار دارد. از مشکلات شایع این غلتکها میتوان سایش توام با خوردگی را یاد کرد. شرکت پلاسما تک برای برطرف کردن این مشکلات و بهبود شرایط کاری غلتک پوششهای کلدینگ جایگزین را اعمال کرده است.مزیت این روکش در مقایسه با روشهای متداول Fusing پایه نیکل، هزینه بسیار مناسب آن می باشد بطوریکه قیمت نهایی این غلتک نسبت به غلتکهای بدون روکش 20% بیشتر و نسبت به پوششهای پایه نیکل حداقل 50% ارزانتر می باشد شاخصه عمده این روکش، مقاومت به سایش بالا و قابلیت بازسازی با روشهای متداول ماشینکاری که هزینه سنگ زنی را به شدت کاهش می دهد.

این غلتک در قسمت انتهای خط نورد گرم و در قسمت خنکسازی ورق با آب، قرار دارد. از مشکلات شایع این غلتکها میتوان سایش توام با خوردگی را یاد کرد. شرکت پلاسما تک برای برطرف کردن این مشکلات و بهبود شرایط کاری غلتک پوششهای کلدینگ جایگزین را اعمال کرده است.مزیت این روکش در مقایسه با روشهای متداول Fusing پایه نیکل، هزینه بسیار مناسب آن می باشد بطوریکه قیمت نهایی این غلتک نسبت به غلتکهای بدون روکش 20% بیشتر و نسبت به پوششهای پایه نیکل حداقل 50% ارزانتر می باشد شاخصه عمده این روکش، مقاومت به سایش بالا و قابلیت بازسازی با روشهای متداول ماشینکاری که هزینه سنگ زنی را به شدت کاهش می دهد.

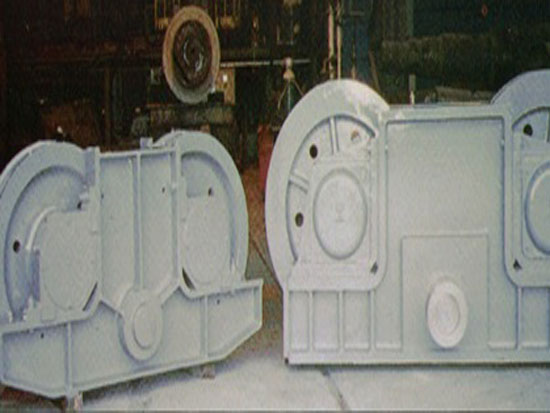

6- Crane Wheel

ساییده شدن چرخ جرثقیلهای مورد استفاده در صنعت فولاد، همواره یکی از معضلاتی بوده که این صنعت با آن دست و پنجه نرم میکند. هزینه ساخت مجدد این چرخها بسیار زیاد بوده و عملا صرفه اقتصادی ندارد. شرکت پلاسما تک توانسته با انجام فرایند روکشکاری روی این چرخهای ساییده شده، آنها را بدون تغییر در خواص سایشی، مجددا به سایز اولیه رساند.

7- ورق پیچ گرم(Hot steel coil)

در ابتدا ورق وارد ماندرل شده و برای پیچیده شدن دو غلتک Wrapper Roll به ورق نیرو وارده میکنند تا به دور ماندرل پیچیده شود. در اثر تماس ورق گرم(1400 درجه سانتی گراد) با غلتک، این غلتکها دچار سایش شدید و کندگی میشوند. به منظور پوششدهی این قطعه از روش کلدینگ استفاده میشود.

8- Coiling Mandrel

جهت انتقال کلافها به فرایندهای مداوم دیگر، نیازمند به باز کردن کلاف و دوباره پیچیدن آن است در حالیکه کلاف باید محکم گرفته شود تا باز نشود. برای این کار از ماندرل استفاده میشود. برای پوششدهی ماندرل از پوششهای کاربیدی پاشش حرارتی شده به روش HVOF استفاده میشود که باعث ایجاد سطحی سختتر از ورق فولادی میشود.

جهت انتقال کلافها به فرایندهای مداوم دیگر، نیازمند به باز کردن کلاف و دوباره پیچیدن آن است در حالیکه کلاف باید محکم گرفته شود تا باز نشود. برای این کار از ماندرل استفاده میشود. برای پوششدهی ماندرل از پوششهای کاربیدی پاشش حرارتی شده به روش HVOF استفاده میشود که باعث ایجاد سطحی سختتر از ورق فولادی میشود.